DDMRP: Effiziente Materialbedarfsplanung in der Supply Chain

Wie der bedarfsgerechte Planungsansatz Lagerbestand und Kundenservice optimieren kann

Keyfacts:

- Das Demand Driven Material Requirement Planning (DDMRP) ist der klassischen Materialbedarfsplanung überlegen.

- Ein effizientes DDMRP sollte fünf Schritte berücksichtigen.

- Vor der Implementierung sollte das DDMRP mittels Simulation getestet werden.

Die operative Planung und Durchführung der Produktion stellt viele Unternehmen unterschiedlicher Branchen vor Herausforderungen: sie ist geprägt von Volatilität und externen Einflüssen, die teilweise nur schwer prognostizierbar sind. Statt sich auf die Umsetzung der strategischen Planung zu konzentrieren, sind die Verantwortlichen häufig mit der Fehlersuche und der Lösung akut auftretender Probleme beschäftigt. Die Ursache hierfür kann im Umgang mit der volatilen Nachfrage liegen.

Viele Unternehmen nutzen bisher nur die klassische Materialbedarfsplanung (Material Requirement Planning – MRP). Grundlage der operativen Planung mittels MRP ist häufig eine aggregierte Prognose auf Ebene der Produktfamilie, die aus der Absatzplanung (Sales & Operations Planning – S&OP) abgeleitet wurde. Im Rahmen des MRP werden die Prognosen in Zeitabschnitte unterteilt und ins Auftragsbuch der Produktion weitergegeben. Dieses Vorgehen hat jedoch seine Schwächen. Denn oftmals fallen die Lagerbestände zu groß aus, da die Nachfrage nur kurzfristig betrachtet wird. Und selbst wenn das Volumen des Lagerbestands korrekt ist, kann es an seiner Zusammensetzung scheitern. Schließlich müssen nicht nur ausreichend Produkte auf Lager sein, sondern auch die richtigen. Zu hohe Lagerbestände und ein falscher Produktmix können sich negativ auswirken, etwa durch unzureichendes Working Capital, niedriges Serviceniveau und instabile Prozesse.

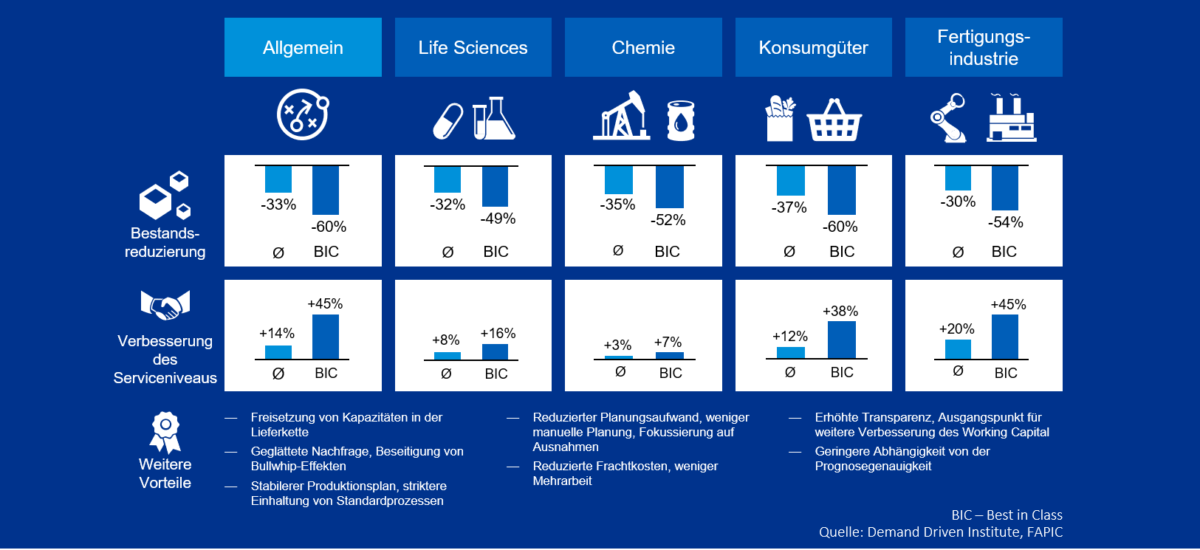

DDMRP bietet zahlreiche und messbare Vorteile bei der Materialbedarfsplanung

Um sich diesen Herausforderungen zu stellen, sollten Unternehmen auf nachfragebasierte Ansätze und Prinzipien zurückgreifen, die sich in den meisten Branchen als nützlich erwiesen haben. Einer der wirksamsten Ansätze ist die nachfragegesteuerte Materialbedarfsplanung (Demand Driven Material Requirement Planning – DDMRP). Um die täglichen oder wöchentlichen Produktions- und Einkaufsvolumina zu planen, nutzt das DDMRP aktuelle Nachfragedaten als maßgeblichen Faktor der Planung. Damit ist es der klassischen Materialbedarfsplanung in vielerlei Hinsicht überlegen. Das klassische MRP basiert auf ungenauen Prognosen, die in tägliche oder wöchentliche Zeitabschnitte unterteilt werden. Dadurch ist es weniger effektiv als das nachfragebasierte DDMRP. Hinzu kommt, dass sich das DDMRP einfacher in das Sales & Operations Planning des Unternehmens und dessen Integrated-Business-Planning(IBP)-Prozess eingliedern lässt.

Die Vorteile des DDMRP sind zahlreich und messbar: Über alle Branchen hinweg können die Lagerbestände durch effizientes DDMRP um durchschnittlich 33 Prozent reduziert werden – bei einigen Unternehmen sogar um bis zu 60 Prozent. Gleichzeitig steigt mit Nutzung des DDMRP das Serviceniveau um bis zu 45 Prozentpunkte. Der Einfluss des DDMRP auf die Lagerbestände und den Kundenservice sowie weitere Vorteile des Ansatzes sind in Abbildung 1 dargestellt.

In fünf Schritten zum optimierten Lagerbestand mit dem DDMRP

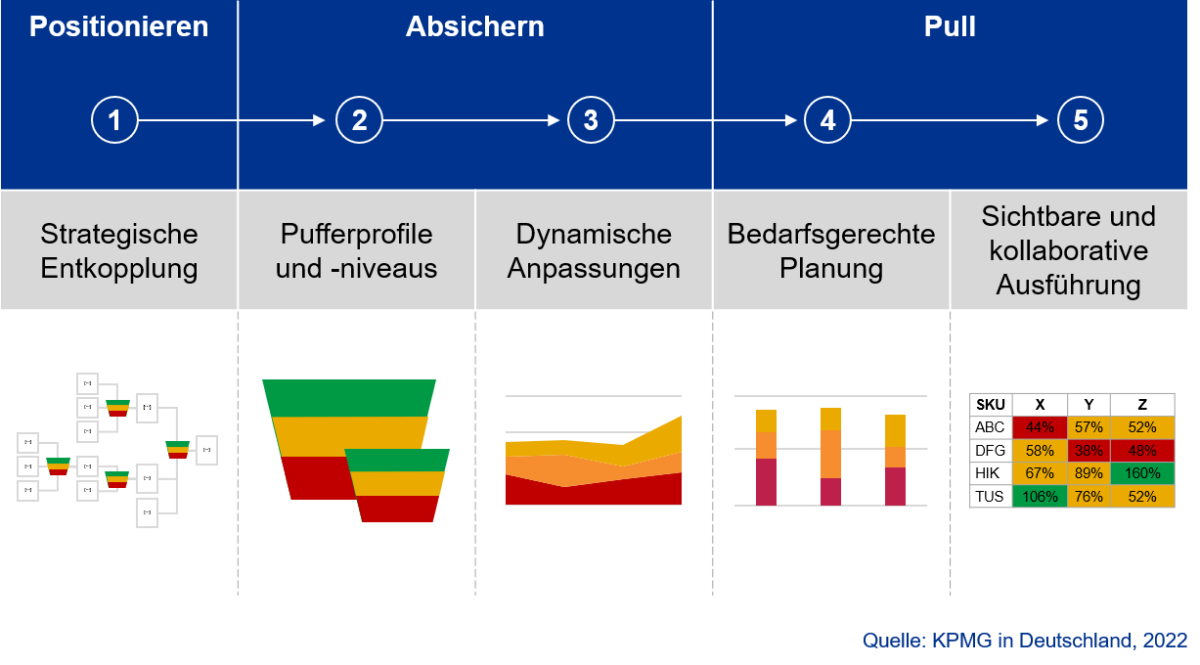

Das DDMRP ist ein quantitativer Ansatz zur kurzfristigen Materialplanung. Es folgt daher bestimmten Prinzipien und festgelegten Schritten. Die Basis bildet eine Unterteilung der Lagerbestände in drei Kategorien, die mit verschiedenen Farben gekennzeichnet werden:

- Sicherheitsbestand (rot)

- Durchschnittlicher täglicher Verbrauch (gelb)

- Maximaler Lagerbestand (grün)

Auf Grundlage dieser Kategorien werden die Lagerbestände unterschiedlich gemanagt. Das Vorgehen basiert dabei auf fünf Schritten, die in Abbildung 2 dargestellt sind. Im ersten Schritt, der strategischen Entkopplung, wird festgelegt, wo die Lagerhaltung erfolgen soll. In einem zweiten Schritt werden die Lagerbestände für die zuvor beschriebenen Kategorien definiert, die im dritten Schritt dynamisch angepasst werden. Die Schritte 2 und 3 sind taktischer Natur und bilden die Grundlage für die DDMRP-Berechnung im vierten Schritt. Im letzten und fünften Schritt liefert das DDMRP schließlich gezielte Warnungen für das Tagesgeschäft.

Am Anfang steht die Testsimulation

Der Einstieg in das DDMRP gelingt am besten mit einem kleinen Simulationsmodell, an dem ein Unternehmen unkompliziert lernen und die Mechanismen des DDMRP erkunden kann. Das Modell sollte in Excel programmiert und mit echten Transaktionsdaten aus den Geschäftsaktivitäten des Unternehmens angepasst werden. Ein solches Modell sollte vor jeder größeren DDMRP-Implementierung genutzt werden.

DDMRP ist breit anwendbar und sowohl für die Beschaffung als auch für die Produktion interessant. Üblicherweise wird der Ansatz in einem oder mehreren der folgenden Bereiche genutzt:

- Aufstocken der Lager

- Produktion von Endprodukten

- Produktion von Zwischenprodukten

- Kauf von Rohstoffen

Für den Einstieg bietet sich an, DDMRP zunächst für das Aufstocken der Lager einzuführen, da die Umsetzung unkomplizierter ist als für die Produktion. Beginnt man später das DDMRP auch für die Produktion zu implementieren, sollte auch hier wieder ein Test in einer kleinen Testumgebung vorausgehen.

Nach der Auswahl eines geeigneten Prozesses für die Simulation, sollten fünf bis zehn Stock-Keeping-Units (SKU) für den Test ausgewählt werden. Wichtig ist, dass diese Auswahl repräsentativ ist und sowohl SKUs mit großem Nachfragevolumen als auch sporadisch nachgefragte Produkte enthält. Diese Testperiode dauert meist einige Monate, in denen die Parameter kontinuierlich optimiert werden. Im Laufe der Simulation wird erkennbar, welche Vorteile das DDMRP dem Unternehmen bieten kann. Nach dem erfolgreichen Abschluss der Testimplementierung kann der Ansatz auf alle SKUs ausgeweitet werden. Schlüssel zum Erfolg ist dann die Verbindung des DDMRP mit dem IBP sowie die Integration des DDMRP in die ERP-Systeme.

Supply Chain Transformation

Erhöhen Sie die Resilienz Ihres Unternehmens mit zukunftsfähigen Lieferketten. Unser Supply Chain Transformationsprogramm unterstützt Sie dabei.