Außer einigen Vorreitern, die bereits gesamte Produktionsstätten über alle Funktionen hinweg mit intelligenten Systemen versehen haben, fangen viele Unternehmen gerade erst an, einzelne Funktionsbereiche umzurüsten.

Für die smarte Umrüstung sollten folgende Fragen berücksichtigt werden:

- Kann das System in eine kontinuierliche Produktion eingebunden werden?

- Wie kann das System an modulare Strukturen angebunden werden?

- Wie flexibel sind Assets einsetzbar?

- Wie und von wem werden Prozessentscheidungen getroffen?

- Wie und wo sollten Systemknotenpunkte implementiert werden?

- Welche Daten sollten generiert und abgefragt werden?

Bei vielen Unternehmen aus der Industrie mangelt es noch an der Umsetzung und Implementierung: Häufig wird versucht, einzelne Tools zu implementieren, um spezifische Prozesse separat zu verbessern.

Ein Beispiel dafür ist die isolierte Einführung von intelligenten Systemen für die Sales- und Nachfrageprognose. Aktuell ersetzen viele Unternehmen bestehende Modelle durch KI-basierte Lösungen. Diese Lösungen zeigen zwar eine Verbesserung im Vergleich zum Vorgängermodell, aber es fehlt die Anbindung an weitere Bereiche der Wertschöpfungskette und der Produktionsprozesse. Um Mehrwert zu generieren, sollten die Prognosemodelle mit den Systemen in den direkt abhängigen Bereichen Beschaffung, Logistik und Produktion verbunden werden. Die Verknüpfung mit intelligenten Systemen in diesen Bereichen würde es ermöglichen, in kürzester Zeit und mit minimalen Kosten Produkte in der richtigen Menge bereitstellen zu können. Ohne die Integration des Systems wird durch Medienbrüche und verzögerte Berichterstattung Effizienz eingebüßt und das Potenzial der intelligenten Systeme gemindert.

Dieses Beispiel zeigt, dass es mehr als Insellösungen wie etwa intelligente Unterstützung im Forschungsbereich, Systeme zur Reaktorsteuerung oder Systeme zur Nachfrageplanung und Bestellabwicklung braucht. Um die Daten und Informationen, die von verschiedenen Systemen generiert werden, verfügbar zu machen, bedarf es im Rahmen von Industrie 4.0 eines übergeordneten Systems, das sie miteinander verknüpft. Unternehmen benötigen daher ein ausgearbeitetes Target Operating Model (TMO), das beschreibt, wie diese Systeme zusammenarbeiten sollen. Dieses TMO sollte dann nahtlos in die bestehenden Strukturen des Unternehmens integriert werden können.

Das Ziel: Vollständig integrierte Systeme

Unternehmen sollten bei ihren Transformationsprogrammen nicht in Silos denken, sondern einen ganzheitlichen Ansatz wählen. Um die Vorteile einer Smart Factory vollständig nutzen zu können, ist es sinnvoll, die verschiedenen Systeme miteinander zu verbinden und Feedbackschleifen zwischen ihnen zu integrieren. Intelligente Systeme können lernen und sich anpassen, aber dieser Prozess ist ineffizient, wenn Systeme parallel existieren und nicht auf die Daten der anderen zugreifen und davon profitieren können.

Letztlich wird es nicht darauf ankommen, wer die meisten Insellösungen implementiert hat oder wer die Effizienz einzelner Schritte am besten optimiert hat. Entscheidend wird sein, wer ein ganzheitliches System implementieren kann, bei dem die verschiedenen Systeme wie Zahnräder ineinandergreifen. Ein solcher Ansatz wird die höchste Effizienz gewährleisten.

Die Smart Factory als Nachhaltigkeitstreiber

Sind die Systeme in der Smart Factory klug miteinander verbunden, können Unternehmen nicht nur von einer deutlichen Effizienzsteigerung profitieren. Kluge Fabriken arbeiten auch umweltfreundlicher, was sich positiv auf die Erfüllung der ESG-Ziele auswirkt.

Neben dem Einsparen von Ressourcen wie Material und Energie sowie dem Reduzieren von Ausschuss, werden durch Smart Factories auch weitere ökologische Aspekte angegangen. Dazu gehören beispielsweise die verringerte Landnutzung und der verringerte Emissionsausstoß durch effizientes Bestellmanagement und verkürzte Produktentwicklungsprozesse.

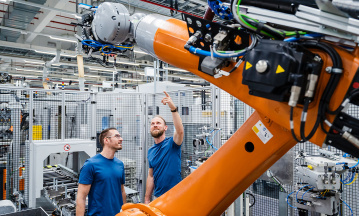

Gleichzeitig können durch intelligente Systeme soziale Aspekte der Nachhaltigkeit verbessert werden. Die Umrüstung zu einer Smart Factory führt zu einer verringerten Unfallquote und einer geringeren physischen und zeitlichen Belastung der Mitarbeitenden. In der Produktentwicklung können auf KI basierende Systeme sogar helfen, Pharmazeutika schneller zu entwickeln und in den Markt zu bringen.